Döküm əməliyyatı

Qısa Təsvir:

Döküm əməliyyatı sink, mis, alüminium, maqnezium, qurğuşun, qalay və qurğuşun qalay ərintilərinin və onların ərintilərinin yüksək temperaturda əridilərək qəlib boşluğuna enjekte edildikdən sonra hissələr əldə etmək üçün təzyiq altında soyudulduğu müddətdir.

Əlvan metal qəlib dökümünün işləmə temperaturu dəmir tökmə ilə müqayisədə çox aşağıdır və müvafiq tökmə avadanlığı və texnoloji tələblər sadə və kiçikdir. Kalıp döküm istehsalı, çox yaxşı bir səth keyfiyyəti və ölçülü dəqiqlik əldə edə bilər, xüsusən də kiçik və orta ölçülü hissələrin geniş miqyaslı standart istehsalı üçün uygundur, bu da müasir elektronika, elektrik cihazları, avtomobillər, tibbi cihazlar, alətlər və kiten üçün yaxşı bir hissə təmin edir. alətlər. Fərqli metal ərintiləri kalıp tökmə prosesində çox fərqli bir xüsusiyyətə malikdir. Minimum bölmə və minimum layihə fərqlidir, ərimə nöqtəsi temperaturu fərqli, səth bitirmə fərqlidir, buna görə də dizayn müddətində mütəxəssislərimizi istehsal üçün dizaynla istifadə etmək üçün mühəndis qrupumuzu erkən cəlb etmək yaxşıdır.

Metal kalıp tökmə prosesində beş əsas amil var:

1. Döküm materialını kəsin;

2. Die tökmə prosesinin növləri;

3. Döküm maşını;

4. Döküm kalıbını kəsin;

5. Kalıp Döküm Parçaları üçün İşləmə və Son İşləmə

Metal kalıp tökmə prosesimaşının, kalıbın və ərintinin üç elementindən istifadə edərək təzyiqin, sürətin və vaxtın birləşdirilməsi prosesidir. Metal isti işləmə üçün, təzyiq mövcudluğu, digər döküm üsullarından fərqli olan kalıp tökmə prosesinin əsas xüsusiyyətidir. Təzyiqli tökmə, müasir metal emal texnologiyasında sürətlə inkişaf etmiş, az və kəsilməmiş xüsusi bir tökmə metodudur. Kalıbın yüksək təzyiq və yüksək sürət altında əridilmiş metal ilə doldurulması və dökümün yüksək təzyiq altında kristallaşma və qatılaşma yolu ilə formalaşmasıdır. Yüksək təzyiq və yüksək sürət qəlib tökməsinin əsas xüsusiyyətləridir. Tez-tez istifadə olunan təzyiq onlarla meqapaskaldır, doldurma sürəti (daxili qapı sürəti) təxminən 16-80m / s-dir və metal mayenin kalıp boşluğuna doldurma müddəti çox qısa, təxminən 0.01-0.2s-dir. Metal kalıp tökmə, yüksək təzyiq altında əridilmiş metalın bir kalıp boşluğuna məcbur edilməsi ilə xarakterizə olunan bir metal tökmə prosesidir. Kalıbın boşluğu və nüvəsi, forma şəklində işlənmiş və proses zamanı bir enjeksiyon kalıbına bənzər işləyən sərtləşdirilmiş polad qəliblər istifadə edərək hazırlanır. Dökülən metal növündən asılı olaraq isti və ya soyuq kameralı bir maşın istifadə olunur.

1. Döküm materialı MESTECH, sink ərintisi, alüminium ərintisi və maqnezium ərintisi üçün döküm hissələri təqdim edir. Çünki bu üç material hazırda ən çox istifadə olunan döküm alaşım materialdır.

Sink ərintisi xüsusiyyətləri:

--- Yüksək güc və sərtlik

--- Mükəmməl elektrik keçiriciliyi

--- Yüksək istilik keçiriciliyi

--- Aşağı qiymətli xammal

--- Yüksək ölçülü dəqiqlik və sabitlik

--- Mükəmməl incə divar qabiliyyəti

--- Qoşulmağı asanlaşdıran soyuq forma qabiliyyəti

--- Yüksək keyfiyyətli bitirmə xüsusiyyətləri

--- Mükəmməl korroziya müqaviməti --- Tam təkrar emal

2. Alüminium ərintisi xüsusiyyətləri:

--- Yüksək işləmə temperaturu

--- Mükəmməl korroziya müqaviməti

--- Yüngül

--- Çox yaxşı güc və sərtlik

--- Yaxşı sərtlik və güc-çəki nisbəti

--- Mükəmməl EMI və RFI qoruyucu xüsusiyyətləri

--- Mükəmməl istilik keçiriciliyi

--- Yüksək elektrik keçiriciliyi

--- Yaxşı bitirmə xüsusiyyətləri

--- Tam təkrar emal

3. Maqnezium ərintisi xüsusiyyətləri:

--- Yüksək keçiricilik; elektrik və istilik

--- Yüksək işləmə temperaturlarına davam gətirir

--- Yüksək ölçülü dəqiqlik və sabitlik

--- İstisna incə divar qabiliyyəti

--- Yaxşı ətraf korroziya müqaviməti

--- Yaxşı bitirmə xüsusiyyətləri

--- Tam təkrar emal

1 İsti Otaqlı Döküm Prosesi

Bəzən gozeneck döküm adlanan isti kameralı döküm, iki döküm döküm prosesinin ən populyardır. Bu prosesdə enjeksiyon mexanizminin silindr otağı tamamilə əridilmiş metal banyoya batırılır. Qazuşlu bir metal yem sistemi, əridilmiş metalı qəlib boşluğuna çəkir.

Erimiş hamamda birbaşa batırma tez və rahat bir şəkildə kalıp enjeksiyonuna imkan verir, eyni zamanda korroziyaya qarşı həssaslığın artması ilə nəticələnir. Bu səbəbdən isti kameralı kalıp tökmə prosesi, aşağı ərimə nöqtələri və yüksək akışkanlığı olan metallardan istifadə edən tətbiqetmələr üçün ən yaxşı şəkildə uyğun gəlir. İsti kameralı qəlib tökmə prosesi üçün yaxşı metallara qurğuşun, maqnezium, sink və mis daxildir.

2 Soyuq Otaqlı Döküm Prosesi

Soyuq kameralı qəlib tökmə prosesi isti kameralı qəlib tökmə ilə çox oxşardır. İstehsal səmərəliliyindən daha çox maşın korroziyasını minimuma endirməyə yönəlmiş bir dizaynla, əridilmiş metal enjeksiyon sisteminə avtomatik və ya əllə bükülür. Bu, enjeksiyon mexanizminin əridilmiş metal banyoya batırılmasının zəruriliyini aradan qaldırır.

İsti kameralı qəlib dökümünün daldırma dizaynı üçün çox aşındırıcı olan tətbiqetmələr üçün soyuq kameralı proses əla alternativ ola bilər. Bu tətbiqlərə alüminium və alüminium ərintiləri kimi yüksək ərimə temperaturu olan metalların tökülməsi daxildir.

3 Aşağı Təzyiqli Die Tökmə Prosesi

Aşağı təzyiqli kalıp tökmə, bir fırlanma oxu ətrafında simmetrik olan alüminium komponentlər üçün ən uyğun bir prosesdir. Məsələn, avtomobil təkərləri tez-tez aşağı təzyiqli kalıp tökmə ilə hazırlanır. Bu tip prosesdə qəlib ərimiş metal banyonun üstündə şaquli olaraq yerləşdirilir və yüksəlmə borusu ilə birləşdirilir. Kameraya təzyiq edildikdə (ümumiyyətlə 20 ilə 100kPa arasında), metal yuxarıya və qəlibə çəkilir. Qidalandırıcıların bu tip qəlib tökmə prosesindən kənarlaşdırılması yüksək döküm məhsulu verir.

4 Vakum Kalıp Döküm Prosesi

Vakum təzyiq tökmə (VPC) inkişaf etmiş güc və minimal gözeneklilik verən nisbətən yeni bir kalıp tökmə prosesidir. Bu proses, kalıp tökmə kalıbının və ərimiş metal banyonun yerlərinin tərs olması istisna olmaqla, aşağı təzyiqli kalıp dökümünə bənzəyir. Silindr kamerası ərimiş metalı qəlib boşluğuna məcbur edən bir vakuma çevrilə bilər. Bu dizayn qarışıqlığı azaldır və qaz daxilolma miqdarını məhdudlaşdırır. Vakumlu kalıp tökmə, döküm sonrası istilik müalicəsi üçün nəzərdə tutulmuş tətbiqetmələrdə xüsusilə faydalıdır.

5 Sıxmaq Döküm Prosesi

Sıxma tökmə, aşağı akışkanlığa malik metal və ərintilərin tökülməsi üçün işlək bir həll yolu olaraq yaradılmışdır. Bu müddətdə, əridilmiş metal açıq bir kalıbı doldurur və daha sonra qapalı şəkildə sıxaraq metalı qəlibin içəriyə qoyulmuş hissələrinə məcbur edir. Sıxma tökmə prosesi son dərəcə sıx məhsullar verir və sonrakı istilik müalicəsini tamamlayıcı bir prosesdir. Proses ən çox ərimiş alüminiumla əlaqələndirilir və lif möhkəmləndirilməsini tələb edən tətbiqlərdə istifadə olunur.

6 Yarı-Qatı Döküm Prosesi

Bəzən Thixoforming adlanan yarı qatı döküm, minimum məsamə və maksimum sıxlığı təmin edən başqa bir prosesdir. Bir maşın iş parçasını daha kiçik şlaklara ayırır və sonra qızdırılır. Metal qatı və maye arasındakı faz keçidinə çatdıqda və bir az ləkəli bir toxuma ilə nəticələndikdən sonra, bir atış qolu onu sərtləşdiyi qəlib boşluğuna məcbur edir. Bunun faydası inkişaf etmiş həssaslıqdır. Maqnezium ərintisi və alüminium ərintisi kimi əlvan metallar ən çox yarı qatı kalıp tökmə prosesi ilə istifadə olunur.

7. Die tökmə prosesinin növləri

Bütün kalıp tökmə prosesi növləri eyni məqsədlə dizayn edilmişdir-enjekte edilmiş ərimiş metal istifadə edərək bir qəlib tökün. Əriyən metal növünə, hissə həndəsəsinə və hissə ölçüsünə görə fərqli kalıp tökmə prosesləri alternativ metodlara nisbətən üstün nəticələr verə bilər. Kalıp tökmə proseslərinin iki əsas növü isti kameralı və soyuq kameralı qəlib tökmədir. Bu iki tip döküm növü üzrə dəyişikliklərə aşağıdakılar daxildir:

Aşağı təzyiqli kalıp tökmə

Vakumlu döküm

Döküm tökülməsini sıxın

Yarı qatı döküm

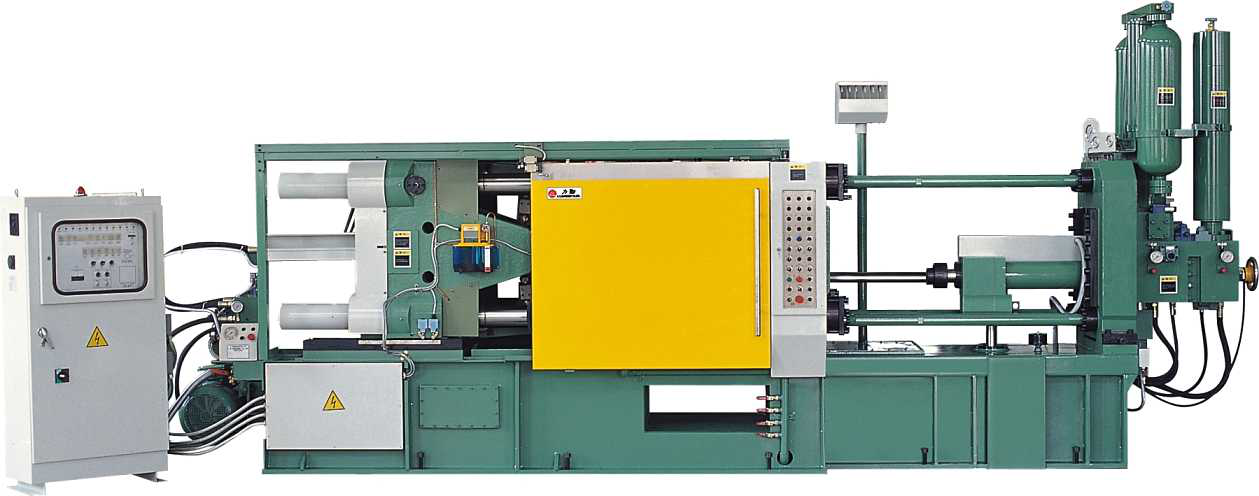

1 isti təzyiqli kameralı qəlib döküm maşını

Kameranın quruluşuna və tərtibinə görə üfiqi və şaquli formalara bölmək olar. Eritilmiş metal üçün pota maşına isti basma kamerası ilə bərkidilir və kalıbın içərisinə daxil olan metal hidravlik təzyiq üçün piston mexanizmi quraşdırılır. Bəzi isti presləmə kameralı qəliblər, metal hidravlik təzyiqi piston mexanizmi olmadan birbaşa qəlibə vurmaq üçün sıxılmış hava istifadə edirlər.

İsti kamera kalıp tökmə maşını

İsti presləmə kameralı qəlib döküm maşını əsasən sink, maqnezium və qalay kimi aşağı ərimə temperaturu olan döküm ərintisi üçün istifadə olunur.

2 Soyuq təzyiqli kamera kalıp döküm maşını

Metalın dəzgahdan xaricində əridilməsi və daha sonra maye metalın bir qaşıqla sıxılma kamerasına əlavə edilməsi, sıxılma pistonunun hərəkət istiqamətinə görə şaquli soyuq kameralı kalıp tökmə maşını və üfüqi soyuq kameralı kalıp tökmə maşınına bölünə bilər.

Maye metal şaquli soyuq pres kamerası kalıp tökmə maşınının sobasından çıxarılır və sıxılma kamerasına tökülür. Metal, sıxılma pistonu ilə kalıbın içərisinə hidravlik preslənir və artıq metal başqa bir pistonla sıxışdırılır.

Soyuq kameralı döküm maşını

Soyuq kameralı döküm maşını

Yatay soyuq kameralı kalıp tökmə maşını şaquli ilə eynidır, lakin piston hərəkəti üfüqi olur. Müasir kalıp tökmə maşınlarının əksəriyyəti yataydır. Soyuq kameralı döküm maşınları yüksək ərimə temperaturlu metalları və ya asanlıqla oksidləşən metalları, məsələn, alüminium, mis ərintiləri və s.

3. Ölçü tökmə maşını.

Kalıp döküm maşını təzyiqli döküm maşını üçün istifadə olunur. İki növ isti presləmə kamerası kalıp döküm maşını və soyuq presləmə kamerası kalıp döküm maşını daxildir. Soyuq presləmə kameralı qəlib döküm maşını iki növə bölünür: düz və üfüqi. Eritilmiş metal qəlibə döküm maşını tərəfindən soyudulması və formalaşdırılması üçün təzyiq təsiri altında enjekte edilir və qatı metal dökümlər qəlib açıldıqdan sonra əldə edilə bilər.

İsti kamera kalıp tökmə maşını

Soyuq kameralı döküm maşını

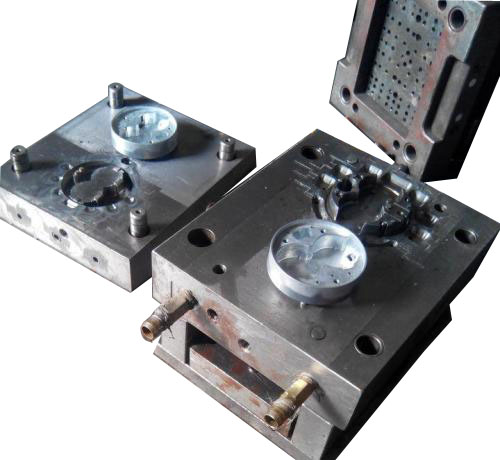

4. Döküm kalıbını kəsin

Müxtəlif kalıplarda, kalıp döküm kalıpının iş şərtləri olduqca sərtdir. Kalıp tökmə, yüksək təzyiq və yüksək sürət altında qəlib boşluğu ilə doldurulmuş əridilmiş metalın hazırlanması və iş prosesi zamanı isti metal ilə dəfələrlə təmas edilməsidir. Bu səbəbdən, kalıp döküm kalıbının yüksək istilik yorğunluq müqavimətinə, istilik keçiriciliyinə və aşınma müqavimətinə, korroziya müqavimətinə, zərbə möhkəmliyinə, qırmızı sərtliyə, yaxşı demoulding və s. Bu səbəbdən, kalıp döküm kalıpının səthi təmizlənməsi texnologiyası yüksək texnologiya tələb edir.

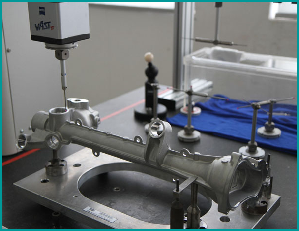

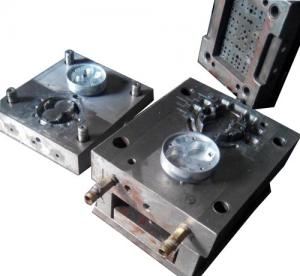

Döküm kalıbı

5. Kalıp Döküm Parçaları üçün İşləmə və Son İşləmə

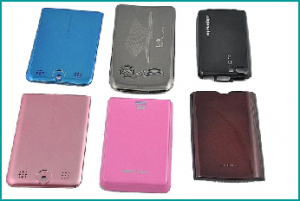

Seçdiyimiz tərəfdaşlarımızdan kalıp döküm hissələri üçün ən çox post emal və bitirmə xidmətləri təklif edirik:

Xidmətlər

CNC emalı - şaquli, üfüqi, dönmə, 5 oxlu

Toz örtük

Maye örtük

EMI - RFI Qoruma

Kaplama - xrom, mis, sink, nikel, qalay, qızıl

Eloksal, Elektriklə örtük, Xromlaşdırma / Xromlaşdırma

İstiliklə Müalicə, Pasivasiya, Yıxılma

Qrafika

Evdəki sənət əsəri prosesi

İpək ekranı

Pad Çap

Bead Blasting

Çivi və helikoil əlavələri, O-ring, conta daxil olmaqla, yüngül mexaniki montaj

Lazerlə kəsmə və oyma

Aşındırma

Elektrik örtük və ipək daraması